聚丙烯pp管對焊焊接操作教程

以下是一份

聚丙烯PP管對焊焊接操作教程:

一���、準備工作

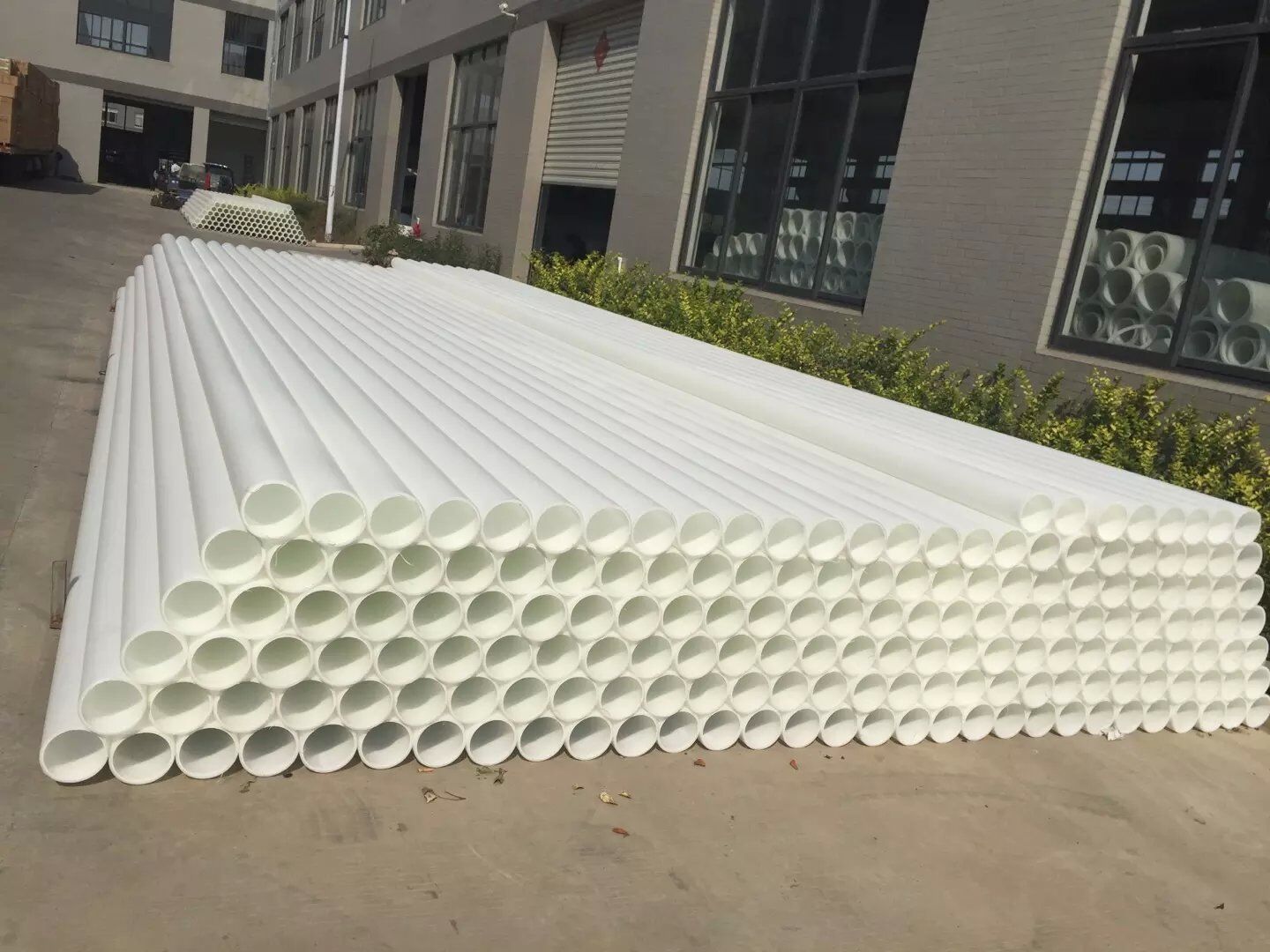

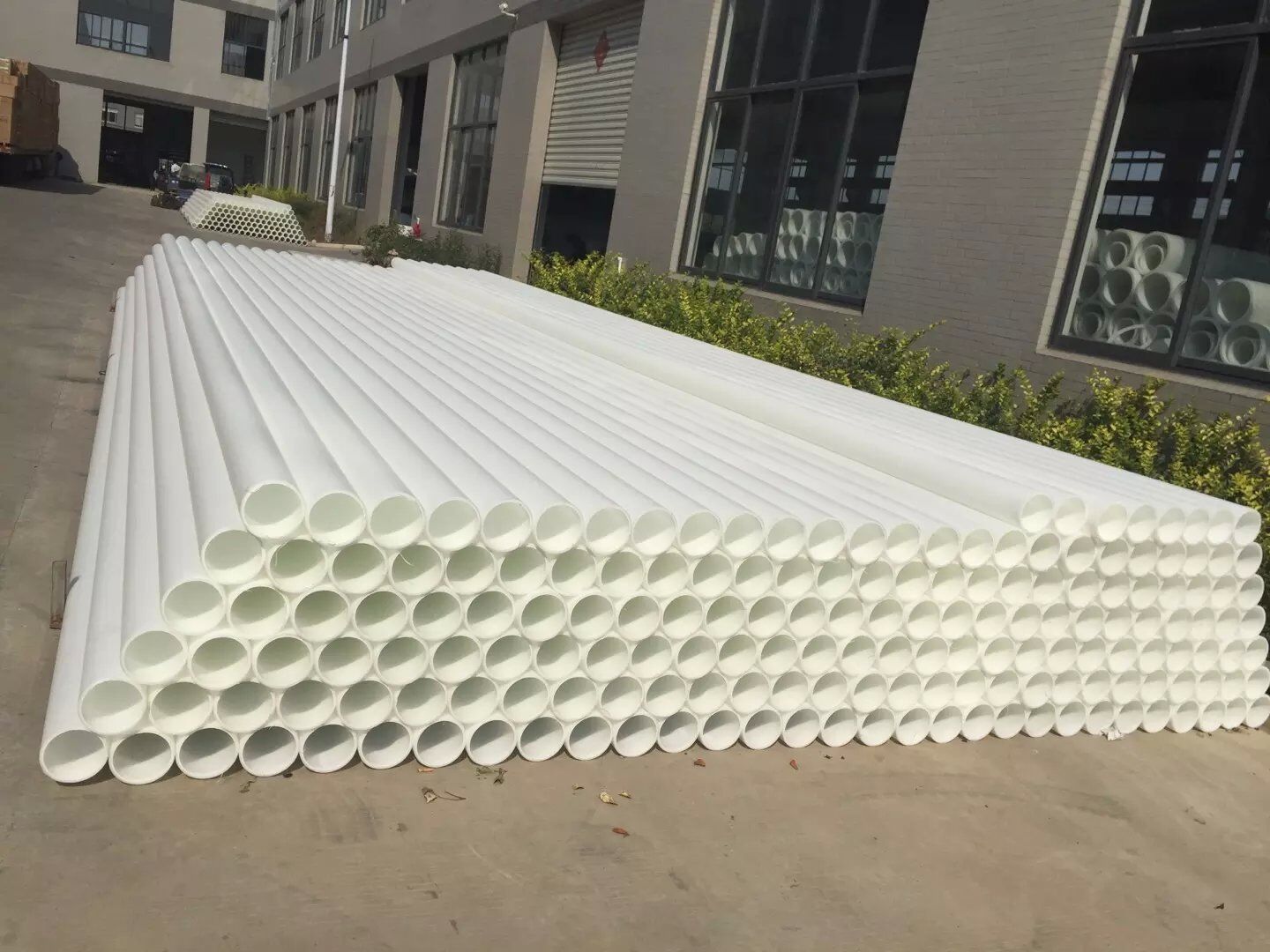

1. 材料檢查

確認所使用的PP管和管件符合設計要求���,檢查管材的外觀,應無裂縫�����、劃痕、變形等缺陷��。同時��,確保管材和管件的規(guī)格���、型號匹配���,以保證焊接質量和管道系統(tǒng)的整體性能。

2. 工具準備

熱板焊機:選擇合適的熱板焊機�,其功率和溫度控制范圍應能滿足焊接需求。熱板焊機的加熱板表面應平整�、清潔,以確保與管材和管件的******接觸�。

銑刀:用于對PP管端面進行坡口處理,去除氧化層和不平整部分�,使焊接面更加光滑、平整����,有利于提高焊接質量。

刮刀:在焊接前���,使用刮刀進一步清理管材和管件焊接面上的雜質和污垢����,保證焊接面的清潔度。

清潔布:用于擦拭管材和管件�,去除油污、灰塵等雜質���,防止雜質影響焊接效果�。

測量尺:如卷尺��、直尺等�,用于測量管材的切割長度和焊接位置��,確保焊接的準確性�����。

3. 確定焊接位置

根據(jù)管道系統(tǒng)的布局和設計要求�����,確定PP管的焊接位置���,并用測量尺進行準確測量和標記��,確保焊接位置無誤���。

二�、管材切割與坡口處理

1. 管材切割

使用專用的管材切割工具����,如切割機或鋸條,將PP管切割至所需的長度�。切割時要保持切口的平整和垂直,避免出現(xiàn)歪斜或毛刺����,以免影響焊接質量。切割完成后�,使用刮刀或砂紙對切口進行修整,去除毛刺和不平整部分�����。

2. 坡口處理

將銑刀安裝在銑床上��,調整***銑刀的角度和深度�����,然后對PP管的端面進行坡口處理。坡口的角度一般為30°45°�����,這樣可以增加焊接面的接觸面積�����,提高焊接強度�。在銑削過程中,要注意保持銑刀的鋒利����,并適時清理銑削產生的碎屑�。

三、清潔焊接表面

1. 使用清潔布蘸取適量的清潔劑�����,如酒精或丙酮�,仔細擦拭PP管和管件的焊接表面,去除油污��、灰塵��、水分等雜質。擦拭時要順著管材和管件的軸向進行���,確保整個焊接表面都被徹底清潔����。清潔后��,讓焊接表面自然晾干或用干凈的壓縮空氣吹干��,避免殘留的清潔劑影響焊接質量�����。

四��、預熱

1. 設置熱板焊機溫度

根據(jù)PP管的材料厚度���、環(huán)境溫度等因素�����,設置熱板焊機的加熱溫度�。一般來說,PP管的焊接溫度在195℃260℃之間��,但具體溫度還需根據(jù)實際情況進行調整����。例如,在環(huán)境溫度較低時����,可適當提高加熱溫度;而在材料厚度較***時��,也需要相應提高溫度以確保焊接質量���。

2. 放置管材和管件

將切割***并清潔后的PP管和管件放置在熱板焊機的加熱板上�����,使焊接面與加熱板充分接觸。在放置時�����,要注意管材和管件的位置對齊���,并保持一定的間隙�����,以便后續(xù)的焊接操作��。

3. 預熱時間

當熱板焊機達到設定溫度后��,開始對PP管和管件進行預熱���。預熱時間一般為1030秒��,具體時間取決于管材的厚度和環(huán)境溫度�。在預熱過程中�,要密切觀察焊接面的顏色變化,當焊接面呈現(xiàn)出均勻的亮黃色時�����,表明預熱完成��。

五��、對接

1. 快速取出并對接

預熱完成后���,迅速但小心地從熱板焊機上取出PP管和管件�����,立即將兩者的焊接面對準并緊密貼合在一起�����。在對接過程中��,要盡量縮短操作時間�����,以減少熱量的損失���。同時�����,要注意保持焊接面的干凈�,避免再次污染�。

2. 施加壓力

對接完成后����,使用適當?shù)墓ぞ呋蛟O備對焊接部位施加一定的壓力�����,使PP管和管件的焊接面緊密結合�����。壓力的***小應根據(jù)管材的規(guī)格和厚度進行調整�,一般控制在0.10.3MPa之間�。施加壓力的時間一般為515秒,確保焊接面充分熔合�。

六、冷卻與檢查

1. 自然冷卻

焊接完成后���,不要急于移動焊接***的PP管���,讓其在自然環(huán)境中自然冷卻。冷卻時間一般為1530分鐘�,具體時間取決于管材的厚度和環(huán)境溫度。在冷卻過程中���,要避免對焊接部位施加外力�����,以免影響焊接質量����。

2. 焊縫檢查

冷卻后,對焊縫進行外觀檢查�,查看焊縫是否平整、光滑��,有無裂紋����、氣孔、未熔合等缺陷�。如果發(fā)現(xiàn)焊縫存在缺陷,應及時進行修復或重新焊接����。對于一些重要的管道系統(tǒng),還可以采用無損檢測方法�����,如超聲波檢測�、射線檢測等��,對焊縫的內部質量進行檢測。

總的來說���,通過以上步驟和注意事項的詳細闡述�,可以有效地提高聚丙烯PP管對焊焊接的質量����,確保管道系統(tǒng)的安全可靠運行。同時�����,在實際操作過程中�,還需要根據(jù)具體情況靈活調整焊接參數(shù)和操作方法,以達到***的焊接效果�。